برای تولید برق روشهای مختلفی وجود دارد. از جمله این روشها میتوان به تولید برق به روش بادی، آبی، فسیلی و انرژی هستهای اشاره کرد. تولید کل برق کشور، روزانه حدود 65 هزار مگاوات میباشد که %50 آن بهروش فسیلی است. به این صورت که درمحفظه احتراق تعدادی مشعل وجود دارد که در اثرسوختن با گاز، گازوئیل و یا مازوت، حرارت ایجاد میشود و گازهای حاصل از احتراق، باعث گردش پرههای توربین شده و در نهایت برق تولید میگردد.

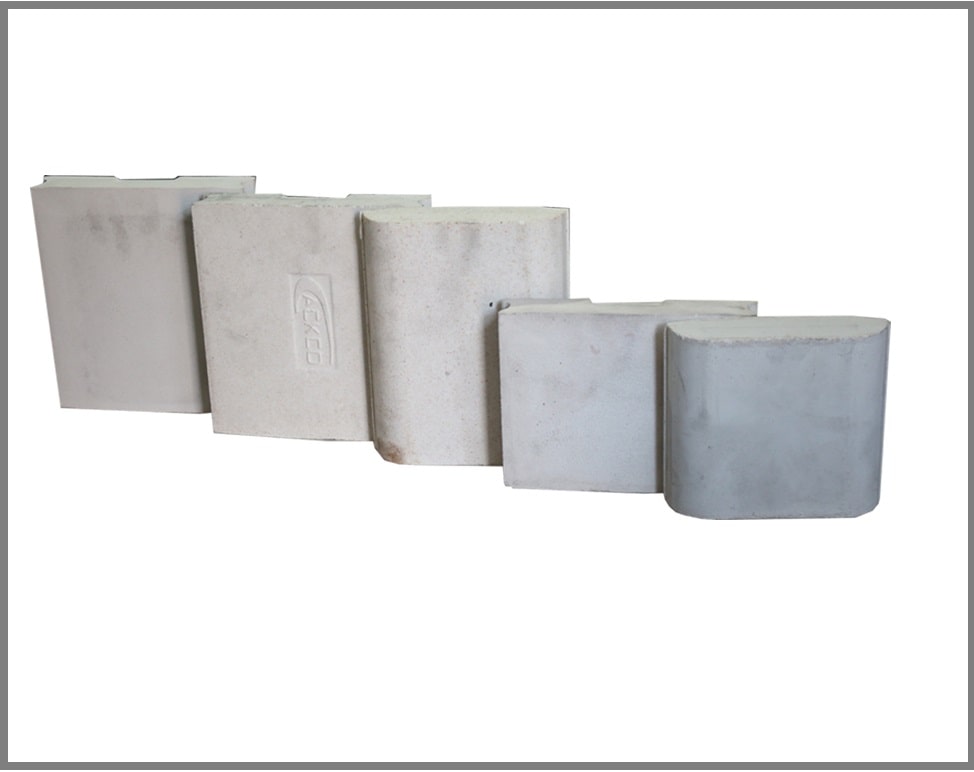

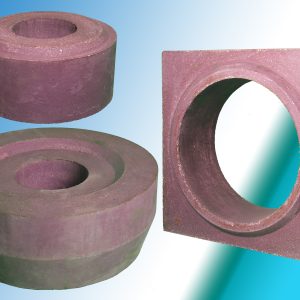

در ایران حدود 150 توربین گازی V94.2 و V93 کرافت و V94.3 وجود دارد که در محفظه احتراق این توربینها آجرهای فوق الذکر بهکار می رود و مصرف سالیانه کشور حدود 35000 قطعه می باشد. در محفظه احتراق توربین، ابتدا به کمک احتراق یک سوخت، هوای گرم ایجاد شده سپس این گاز بر روی پرههای توربین هدایت میشود. درجه حرارت محفظه در حدود C° 1200 می باشد و در مواضعی از محفظه احتراق درجه حرارت دیواره تا حدود C° 1600 نیز افزایش مییابد. بهطورکلی بلوکهای نسوزی که در دیواره اتاق احتراق بالای سرتوربین، به سرامیکهای محفظه احتراق توربینهای گازی موسومند. آستر نسوز چندین وظیفه مهم برعهده دارد. اولاً باید فضای لازم برای احتراق را تأمین نموده و محصول احتراق را در این فضا حبس نماید. ثانیاً توانایی تطابق سریع با تغییرات دما و یا به عبارتی توان مقاومت در برابر شوک حرارتی را داشته باشد. از طرفی باید مقاومت شیمیایی در شرایط درجه حرارت بالا و گازهای خورنده را تأمین نماید و بالاخره بتواند در مقابل نیروهای اعمال شده و خصوصاً اثر سایشی و فرسایشی آن ایستادگی نماید. سوخت به کار رفته اثرات مخرب زیادی بر نسوزهای بهکار رفته خواهد داشت. خاکستر باقیمانده از سوختها به همراه گوگرد آن باعث تشکیل ترکیبات با نقطه ذوب پایین و سیالیت بالا بر روی سطح نسوز و همچنین درون تخلخلها شده و در نتیجه باعث تخریب آجر می گردد. واکنشپذيری شيميايی و فيزيکی گازهای حاصل از احتراق در محفظه احتراق در اثر تبادل حرارتی با سطح داغ آجر باعث شیشهای شدن آجرها می شود. در صورتی که از گازوئیل به عنوان سوخت استفاده شود باعث ایجاد حملههای شیمیایی Fe2O3 ، V2O5 ، K2O و Na2O بر روی نسوز میگردند، در نتیجه مقادیر این عناصر در سوخت باید به طور مستمر کنترل گردد. از این رو این سرامیکها در محفظه احتراق توربین گازی بکار میرود و نقش انتقال گازهای حاصل از احتراق جهت چرخش توربین دارند و کیفیت آنها از حساسیت بالایی برخوردار است. شرکت اطلس سرامکویر در حالی کار خودش را آغاز کرد که کشورمان ایران، در شرایط تحریم بهسر می برد و تولید آجرهای دیرگداز مصرفی در نیروگاههای کشور تنها در انحصار دو شرکت بزرگ اروپایی بود. این شرکت توانست از طریق دستیابی به گزارشهای فنی زیمنس، تحقیق و توسعه داخلی و همچنین مهندسی معکوس نمونههای خارجی اقدام به تولید آجرهای دیرگداز در توربینهای گازی طرح زیمنس نیروگاههای برق کشور با استفاده از فناوری نانو و به روش فوق سرمایش نماید. همین طور با موفق شدن در آزمایشگاه های بین المللی و پس از عقد قرارداد با شرکتهایی مثل نیروگاه دماوند و نیروگاه یزد و ایسین وارد بازار داخل شود.

روش تولید برای این محصول در ایران منحصربه فرد است و با استفاده از فناوری نانو و به روش فوق سرمایش تولید میشود. از مشخصات فنی محصول می توان به تحمل دمایی 1800 درجه سانتی گراد، تخلخل %16، دانسیته 9/2 الی 3 ، مقاومت به خوردگی بالا و قابلیت استفاده در محیط های اسیدی و بازی بالا، مقاومت به شوک حرارتی بالای 40 بار با سیکل حرارتی مورد نظر استاندارد آجرهای زیمنس که از دمای 1000 درجه سانتیگراد به داخل آب سرد روان است، مقاومت مکانیکی 12 مگاپاسکال، تلورانس ابعادی حداکثر 2/0 میلیمتر، طول عمر کارکرد 33000 ساعت کارکرد معادل، مقاومت به اکسیداسیون بالا را میتوان نام برد.

داخل این محفظه احتراق آجرهای نیروگاهی وجود دارد که دقیقاً بالای سر پرههای توربین قرار دارند. حرارت نوک مشعل گاهاً به ۱۵۰۰ درجه سانتیگراد میرسد. آجرهای نیروگاهی که به شدت در معرض تنشهای مکانیکی ناشی از حرکت پرههای توربین و یا شوکهای حرارتی ناشی از سرد و گرم کردن محفظه احتراق هستند از حساسیت بسیار بالایی برخوردارند. این آجرها دارای ابعاد بسیار دقیقی میباشند. هر وجه آنها دارای پخها، شیارها، شیبها و قوسهای متفاوتی هستند که هر یک دارای کاربرد متفاوتی میباشند. اگر تکهی کوچکی از این آجرها کنده شود و به پره توربین برخورد کند میتواند خسارات چند صد میلیارد تومانی و همچنین خسارات جانی غیرقابل جبرانی را ایجاد نماید.

روش تولید آجرهای نیروگاهی بهدلیل حساسیت بالای آن از دانش فنی بالایی برخوردار است. این آجرها باید علاوه بر تحمل درجه حرارتهای بالا تحمل شوک حرارتی، فرسایششیمیایی و سایش ناشی از گازهای حاصل احتراق و همچنین تحمل تنشهای ترمومکانیکی را داشته باشند.

دقت ابعادی این آجرها بهگونه ای است که برای اندازهگیری زوایای آن با استفاده از CMM و یا ابزارهای دقیق پیشرفته صورت میگیرد.

شرکت اطلسسرامکویر موفق گردید آجرهای نیروگاهی را تولید کرده و پس از دریافت تائیده از آزمایشگاههای بینالمللی و با کمک شرکت توانیر و پژوهشگاه نیرو و پس از نصب در چند نیروگاه و دریافت نامههای رضایتمندی در وندورلیست توانیر قرار گرفته و در حال حاضر این آجرها را به سراسر کشور عرضه نماید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.