شرکت اطلس سرام معتبرترین تولیدکننده و فروشنده بلوکهای تپ هول کورههای قوس الکتریک میباشد. در ادامه به معرفی این محصول میپردازیم.

فولادسازی در کشور با روشهای مختلفی انجام میشود. از جمله این روشها میتوان به موارد زیر اشاره کرد:

- تولید فولاد با استفاده از کوره بلند

- تولید فولاد به روش کورههای القایی

- تولید فولاد به روش قوسالکتریک

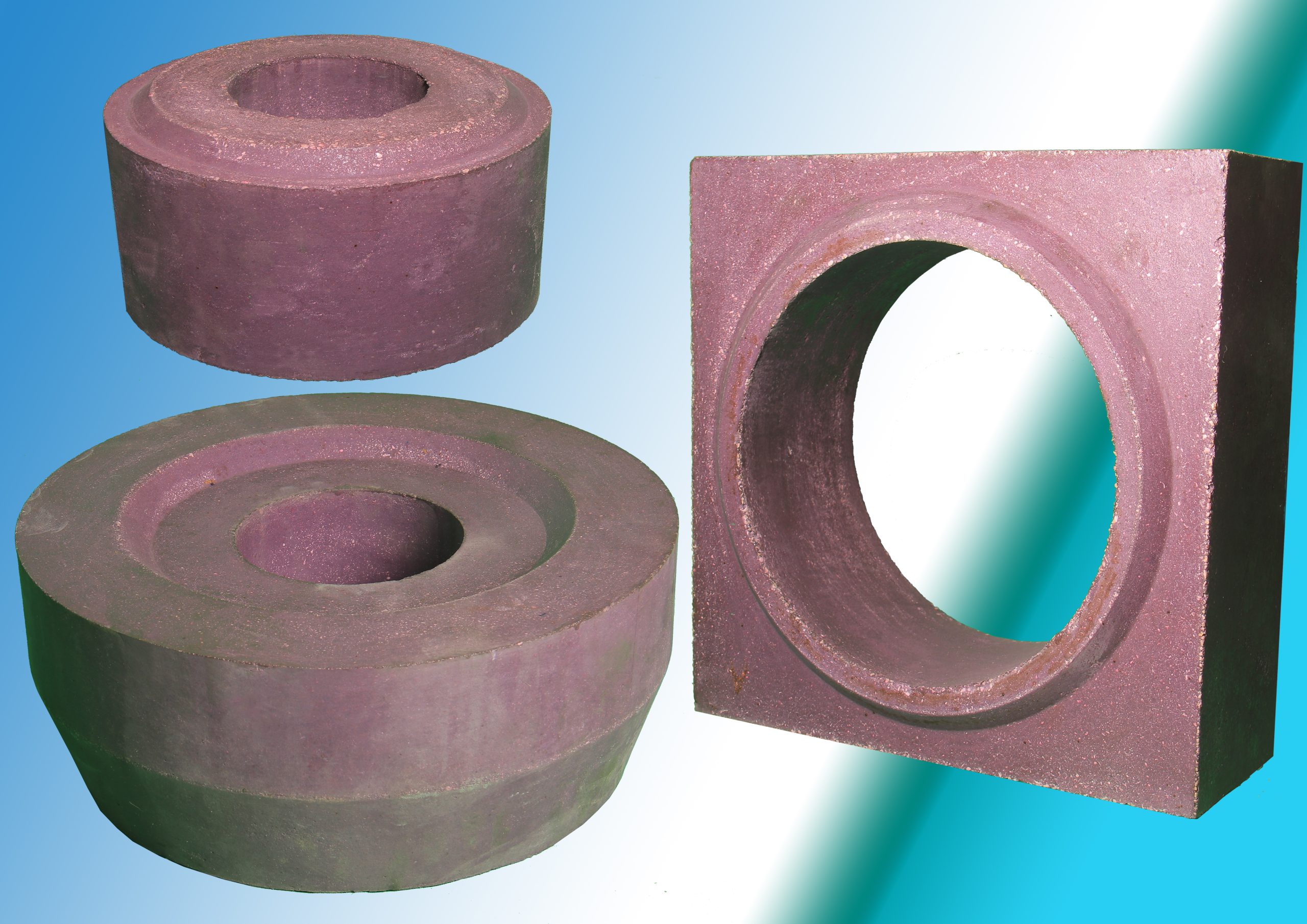

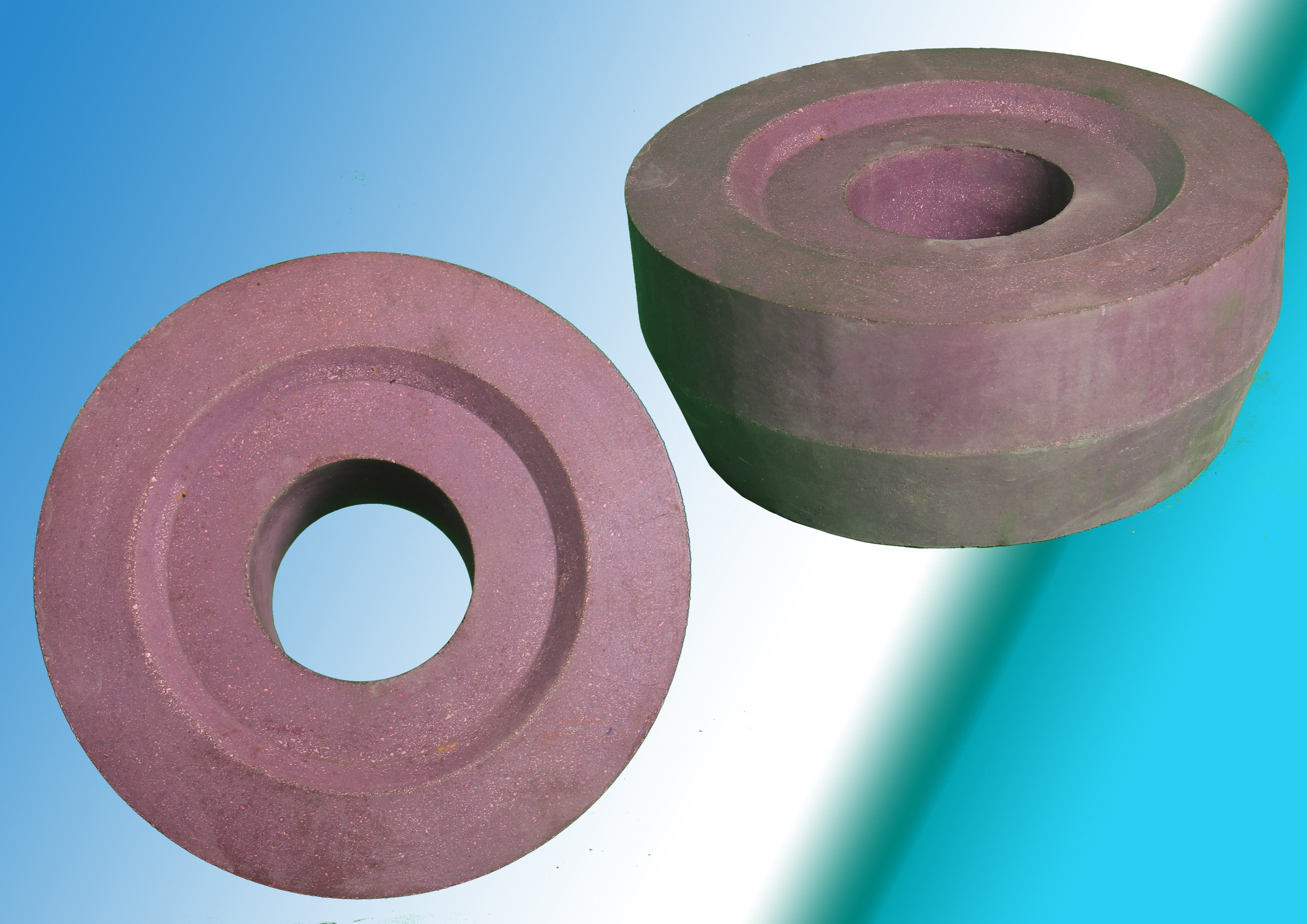

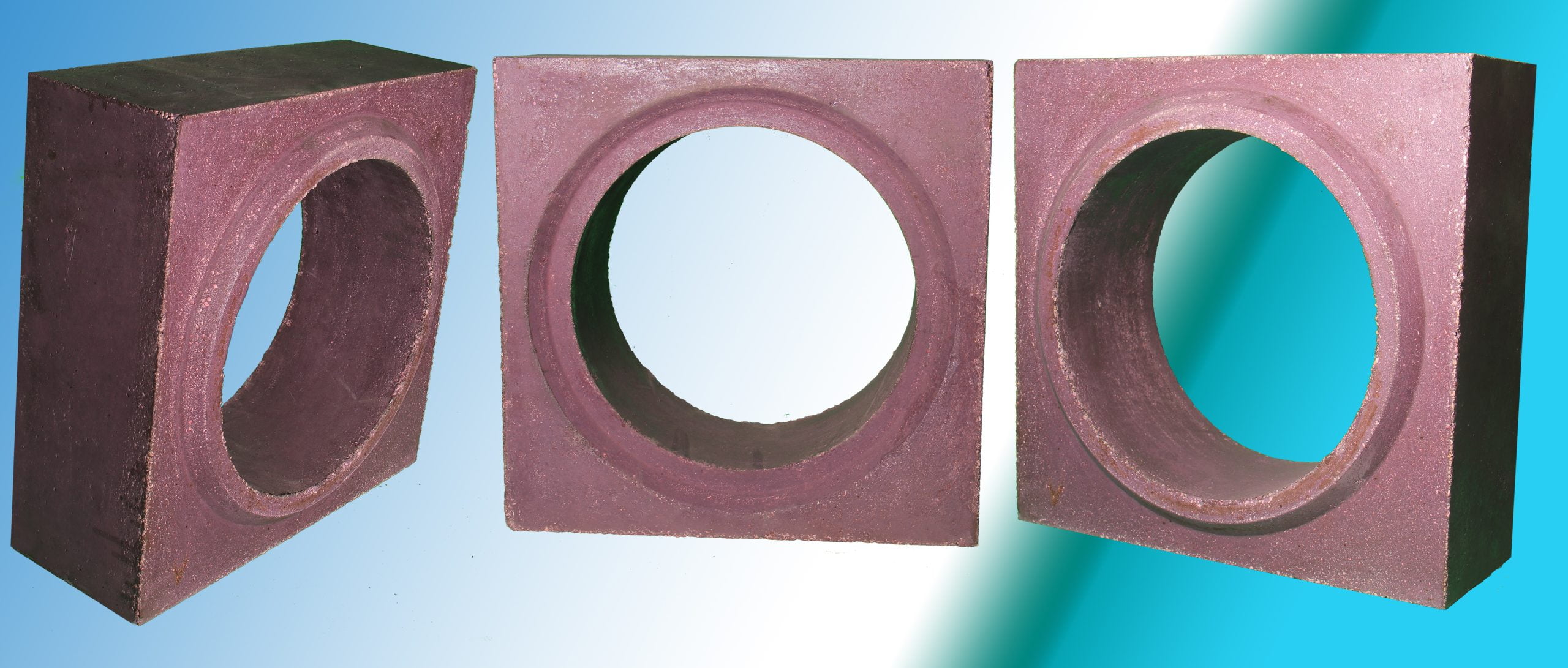

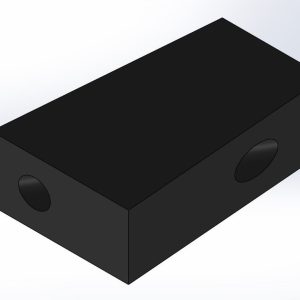

کوره قوس الکتریکی ، کورهای است که مواد فلزی با استفاده از یک قوس الکتریکی ذوب میشود. این کورهها اندازههای متفاوتی داشته و در ایران به صورت کورههای قوس الکتریکی EBT (تخلیه از کف) استفاده میگردند. دمای ذوب و تخلیه در این کورهها در حدود ۱۶۰۰ درجه می رسد. مهمترین مواد اولیه برای تولید فولاد در کورههای قوس الکتریکی عبارتند از آهن قراضه، آهن اسفنجی، فروآلیاژهای آهک و فلورین میباشد. در ایران عمدتاً ازآهن قراضه و ازآهن اسفنجی به صورت گندله استفاده میگردد که میتواند به دلیل فراوانی واحدهای احیای مستقیم با توجه به در دسترسبودن منابع گاز طبیعی در ایران باشد. کورههای قوس الکتریکی، از طریق ذوب شدن بار کوره توسط قوس الکتریکی ایجاد شده بین الکترودهای گرافیتی و بارفلزی، کار میکنند. در این روش، ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولیدشده درون کوره پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است. آجرهای نسوز مصرفی در کوره های قوس الکتریکی لایه کاری منیزیت کربن که مقاومت زیادی در برابر نیروها در درجه حرارت های بالا دارند. کوره های E.B.T از یک پوسته فولادی به وزن ۷۰ تن به عنوان بدنه تشکیل شده است و حدود ۹۰ تن جرم و ۹۵ تن آجر نسوز در کوره به کار برده می شود . کوره ها در داخل به دو قسمت نسوزکاری شده و پانل های خنک کننده آب تقسیم بندی می شود . عیب بزرگ این پانل ها این است که در صورت نشتی آب ممکن است باعث ایجاد انفجار و یا حداقل هیدارته شدن آجرهای وجرمها می شود . در کف کوره یک مجرای مذاب تپ هول (Tap hole) وجود دارد. تپ هول از سه قسمت تشکیل یافته است:

- Well block

- تیوبها TUBE

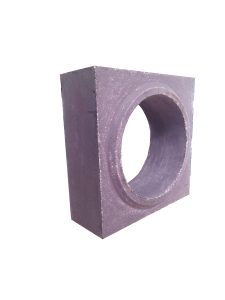

- End block

تپ هولها بعد از چندین عمل ذوب گیری دچار خردایش و تخریب می شوند که باید تعویض گردند که این عمل در حالت گرم بعد از تخلیه ذوب انجام می شود. واکنش پذیری شیمیایی و فیزیکی فلز مذاب با محیط اطراف و قالب ، کاهش سیالیت آن در اثر تبادل حرارتی با سطوح قالب و شستن جداره قالب به هنگام جریان آن در قالب، همگی بر این واقعیت مهم و اساسی تأکید دارند که تولید فولاد سالم ، مستلزم کنترل و هدایت مناسب جریان مذاب درحین فرایند تولید آن می باشد. به طور کلی بلوک های نسوزی که مذاب برای انتقال از یک مرحله تولید به مرحله دیگر تولید، از آنها عبور می کند به راهگاه و یا مجرای خروجی مذاب موسومند . مواد نسوزی که در اطراف و در تماس مستقیم با مذاب قرار گرفته اند میتوانند در مذاب حل شده و موجب ایجاد ناخالصی در آن شوند. سرعت کنده شدن مواد نسوز درون مذاب طول عمر بلوک نسوز مجرای خروجی مذاب و راه گاهها را تعیین می کند. از طرفی اگر کیفیت بلوک نسوز از حداقلهای مشخصات فنی ذکر شده در برگه دیتاشیت را نداشته باشد میتواند در اثر شکستن ناگهانی و یا نشت مذاب به لایههای پشتی خسارات سنگینی ایجاد نماید. فرآیند حل شدن مکانیکی نسوز در مذاب به سبب تلاطم و برخورد مذاب با سطح نسوز که در تماس با مذاب قرار گرفتهاست و ایجاد کندگی در آن و انتقال تکههایی از نسوز را از دیوارهها یا سقف به داخل مذاب صورت میپذیرد که این امر به ایجاد ناخالصی در ترکیب مذاب می انجامد. تولید این محصولات نیاز به دانش فنی روز دنیا دارد و درکشور معدودی از شرکت ها توانستهاند به دانش فنی تولید آن دست یابند. نوع مواد اولیه، درصد ترکیب مواد با یکدیگر، طراحی دقیق و با حداقل تلرانس، فرآیند تولید و شکل دهی حساس و تجهیزات پیشرفته مورد نیاز از جمله مشکلات و پیچیدگی های تولید این محصول است که شرکت اطلس سرام با تکیه بر دانش فنی و کار تحقیقاتی و سعی و خطای فراوان توانسته است به دانش فنی تولید راهگاه ها و بلوکهای نسوز با بالاترین کیفیت و مشابه نمونههای خارجی دست یابد. از این محصول درکارخانجات تولید فولاد استفاده می شود که فولاد مذاب با استفاده از این راهگاهها و بلوکهای نسوز، از یک مرحله تولید به مرحله بعدی منتقل می شود ونقش کنترل مذاب در فرآیند انتقال را برعهده دارند و کیفیت آنها از حساسیت بالایی در واحدهای تولید فولاد برخورداراست. این قطعات توسط شرکت اطلسسرامکویر با استفاده از فناوری نانو و به روش فوق سرمایش تولید گردید.

عمدهترین تولید فولاد کشور با استفاده از کوره قوسالکتریک صورت میگیرد. به این صورتکه گندله که ازاحیاء سنگ آهن به دست میآید در کوره ریخته شده و در اثر حرارت ناشی از قوس الکتریکی، الکترودهای موجود در وسط کوره قوسالکتریک مذاب با درجه حرارت ۱۶۵۰ درجه سانتیگراد ایجاد مینماید.

برای انتقال مذاب از کوره قوسالکتریک به مرحله بعدی فولادسازی، از بلوکهای تپهول خروجی مذاب استفاده میگردد. بلوک های تپ هول کوره های قوس الکتریک از حساسیت بالایی برخوردارند. به دلیل حرکت سریع مذاب هنگام خروج، بلوکهای دیرگداز دچار سایش شدید شده و در صورتی که این قطعات تحمل درجه حرارت بالا و همچنین فشار ناشی از ۲۵۰ تن مذاب را نداشته باشند، امکان شکست آنها و خروج ناگهانی مذاب وجود دارد و در نتیجه باعث خسارات جانی و مالی صدها میلیارد تومانی می شود.

شرکت اطلس سرام با استفاده از دانشفنی روز جهان توانسته است بلوک های تپ هول کوره های قوس الکتریک را تولید نماید و پس از اخذ تأییدیه از چندین شرکت فولادسازی این محصولات را که شامل اندبریک، بلوک سوراند و بلوک تیوب میباشد تولید و عرضه نماید.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.