چکيده

توربین های گازی V94.2 با توان نامیMW 159 و راندمان %9/34 یکی از توربین های گازی کلاس سنگین محسوب می شود که در نیروگاه های حرارتی بسیار مورد توجه کاربران نیروگاهی قرار گرفته است. این توربین ها که در قالب توربین های تک محوره می گنجد دارای دو محفظه احتراق سیلویی شکل با تعداد 8 مشعل بر روی هریک است. دمای سیال ورودی 1060 درجه سانتی گراد و پوشش درونی محفظه احتراق از سرامیک می باشد که به راحتی قابل تعویض است. در این تحقیق مولایت با آلومینای تبولار با نسبت و دانه بندی معینی همراه با محلول نانو سیلیکا و افزودنی های لازم مخلوط شده و پس از شکل دهی به تونل انجماد در دمای منفی 75 درجه سانتی گراد منتقل شده و در نهایت به مدت 10 ساعت در دمای 1550 درجه سانتی گراد مرحله زینترینگ را طی می کند. خواص فیزیکی، مکانیکی و ترمومکانیکی نمونه ها نظیر دانسیته، درصد تخلخل باز، استحکام خمشی دمای اتاق و دماهای بالا و همچنین ضریب انبساط حرارتی نمونه های تولیدی به روش فریز کستینگ و روش سنتی اندازه گیری شد. کلیه آزمایشات در دانشگاه ووهان چین که عضو ILAC بوده و مورد تأیید شرکت توانیر می باشد صورت گرفته است.

كليد واژه- آلومینا، توربین های گازی V94.2، سرامیک چمبر، مولایت.

مقدمه

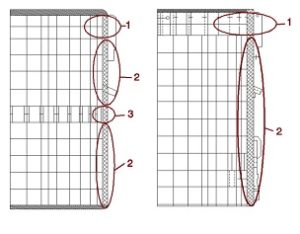

امروزه از تکنولوژی سل-ژل برای ساخت قطعات، پوششها (فیلم ها)، الیاف، ذرات و یا مواد کامپوزیتی با اشکال دقیق و کیفیت سطحی بالا استفاده می شود. با این حال یک عیب عمده این روش انقباض بسیار بالای ژل تشکیل شده در حین فرایند خشک کردن است. استفاده از روش فریز کستینگ راهی است تا بر این عیب روش سل- ژل غلبه کرده و بتوان قطعاتی بدون ترک و با انقباض نزدیک به صفر تهیه کرد[1]. بررسی ها نشان می دهد که در حال حاضر برخی از شرکت های معتبر تولیدی قطعات مهندسی پیچیده نظیر شرکت زیمنس و جنرال موتورز از این روش برای تولید محصولات خود استفاده می کنند[2و3و4]. تولید به روش سنتی بدین صورت است که مواد اولیه با دانه بندی و نسبت های معین پس از توزین همراه با چسب، مخلوط شده و پس از عملیات فرم دهی توسط پرس، به خشک کن منتقل شده و در نهایت برای رسیدن به استحکام لازم پخت می گردد.هر توربین دارای دو محفظه احتراق (flame tube ) می باشدکه قطر داخلی آن 3/2 متر است( شکل های 1و2). این محفظه ها دارای دو نوع ورژن 3 و 5 می باشند.همانطور که در شکل 2 مشاهده می شود ورژن 3 دارای دو ردیف سرامیک های قوسی شکل و 9 ردیف از سرامیک های شیاردار است که توسط هولدرهای مخصوص به خود نگهداشته شده اند. در ورژن 5 از سه نوع سرامیک استفاده شده است.

شکل1: شماتیک توربین گازی V94.2 به همراه اتاق احتراق

در بخش 1 یک ردیف از سرامیک های قوسی شکل با سایز بزرگ و در بخش 3 یک ردیف سرامیک های شیار دار با سایز کوچک نصب می شود. ولی در بخش 2 ورژن 3 و 5 که عمده سرامیک های مصرفی را شامل می شود، نوع شیاردار بزرگ که کاملاً در هر دو ورژن یکسانند به کار می رود.

شکل2: محفظه احتراق توربین گازی V94.2

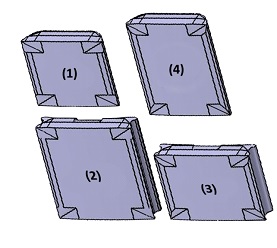

شکل3 شماتیک آجرهای هر دو ورژن را نشان می دهد.جهت ورود هوا به داخل محفظه احتراق حدود 4 میلی متر فضای خالی بین سرامیک ها وجود دارد. همچنین در قسمت بالایی محفظه احتراق 8 مشعل وجود دارد که ایجاد گاز داغ می نمایند.

شکل3: شماتیک سرامیک های اتاق احتراق توربین های گازی V94.2 (1) دو ردیف بالای ورژن 3-(2) مشترک بین ورژن 3 و 5-(3) ردیف وسط ورژن 5- (4) ردیف بالای ورژن5

مواداولیه و روش آزمایش

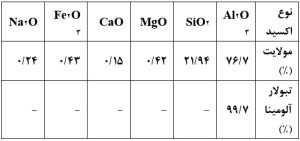

مولایت با دانه بندی های مختلف از شرکت Treibacher و آلومینای تبولار از شرکت Alteo به عنوان منبع AL203 مورد استفاده قرار گرفت. در جدول1 آنالیز شیمیایی مواد اولیه مصرفی آورده شده است. آلومینای تبولار با دانه بندی های مختلف از کمتر از 45 میکرون تا 5/2 میلیمتر و مولایت با دانه بندی mm 7/1-5/0 همراه با محلول نانو سیلیکا و افزودنی های مختلف جهت شکل دهی با یکدیگر مخلوط شده اند.

جدول1: ترکیب شیمیایی مواد اولیه مورد استفاده

در روش فریز کستینگ مواد اولیه با نسبت و دانه بندی مختلف پس از توزین همراه با سیلیکاسل و افزودنی های مختلف در میکسر مخلوط شده و درون قالب ریخته می شود. پس از عملیات فرم دهی توسط میز ویبره و پرس به سمت تونل انجماد در دمای °C 75- رفته و طی توقف 2 ساعته دمونتاژ قالب صورت می گیرد. قطعه درآورده شده از قالب خشک شده برای رسیدن به استحکام لازم در دمای حدود ºC1550 به مدت 10 ساعت در کوره شاتل فرآیند زینترینگ را طی می کند. خواص مختلفی نظیر BD ,MOR ,HMOR مدول یانگ، انبساط حرارتی، هدایت حرارتی، XRF+XRD (به طور همزمان) و مقاومت به شوک حرارتی در دانشگاه ووهان چین از نمونه های تولیدی به روش فریز کستینگ و روش سنتی اندازه گیری شد.

نتایج و بحث

نتایج پراش اشعه X نمونه های پس از پخت در دمای ºC1550نشان داده که در هر دو نمونه مولایت استوکیومتری با نسبت 3:2 و فاز کوراندوم موجود بود. میزان فاز آمورف یا شیشه ای در نمونه A و B به ترتیب 93/ 3و 97/4 درصد بوده است. خواص فیزیکی و مکانیکی نمونه ها در جدول2 آورده شده است.

دانسیته بالک نمونه ها به پارامترهایی نظیر نوع و مقدار فازها و میزان تخلخل کل نمونه ها بستگی دارد. دانسیته بالک نمونه A و B به ترتیب 92/2 و90/2 گرم بر سانتیمتر مکعب است و اختلاف قابل ملاحظه ای ندارند. استحکام خمشی دو نمونه در دمای اتاق و دمای بالا (1200 و 1400 درجه سانتی گراد) نشان می دهد هر دو نمونه مقاومت خوبی در مقابل نیروهای اعمالی دارد. با این حال مشاهده می شود استحکام نمونه های A در دماهای Cº1200 و Cº 1400 به ترتیب 9/10 و 8/6 مگاپاسکال و برای نمونه B 7/8 و6/5 مگاپاسکال می باشد. این موضوع بیانگر اینست که نمونه A در برابر تنش های اعمالی در دماهای بالا مقاومت بیشتری از خود نشان می دهد.

جدول2: نتایج اندازه گیری خواص فیزیکی تولید شده به روش فریز کستینگ (A) و تولید به روش سنتی(B)

مقاومت به شوک حرارتی نمونه ها از Cº 1020 به داخل آب سرد روان اندازه گیری شد. نتایج نشان داد که پس از 30 سیکل نمونه A دچار هیچگونه شکستی نشد و میانگین طول ترک ها کمتر از mm 15 بود، در حالیکه نمونه B دارای میانگین طول ترک کمتر از mm50 بود. دلیل این امر اختلاف در روش تولید است. در روش فریز کستینگ از ذرات نانو سیلیکا استفاده می شود و این ذرات فیلم نازکی حول ذرات تشکیل دهنده قطعه ایجاد می کند و پس از حرارت دهی به فاز مولایت تبدیل می شود[5و6]. فاز مولایت حاصله به عنوان فاز اتصال دهنده بین ذرات، به دلیل خواصی همچون دیرگدازی بالا، مقاومت به خزش خوب و مقاومت در برابر شوک حرارتی بالا [7و8و9] باعث افزایش مقاومت به شوک حرارتی قطعه می گردد.

نتیجه گیری

نمونه تولیدی به روش فریز کستینگ دارای خواص فیزیکی نظیر دانسیته، درصد تخلخل باز، استحکام خمشی دمای اتاق و دماهای بالا، ضریب انبساط حرارتی و ضریب هدایت حرارتی مطلوبی بوده و مشابه نمونه های به روش سنتی می باشد ولیکن دارای مقاومت به شوک حرارتی بالاتری نسبت روش سنتی است. که با توجه به طول عمر این سرامیک چمبرها در اتاق احتراق توربین های گازی پارامتر بسیار موثری محسوب می شود.

مراجع

[1] Gilissen, R., Erauw, J.P., Smolders, A., (2000) Gelcasting, a near net shape technique, 21,PP. 251-257

[2]Grote, H., Heilos, A., and Tertilt, M. (2010). Heat shield element method and mold for the production thereof, hot-gaslining and combustion chamber US Patent, US2010/013645 Al

[3] Grote, H., Heilos, A., and Tertilt, M. (2007). Heat shield block for lining a combustion chamber and gas turbine US Patent, US 2007/0000252 Al

[4] Grote, H., Heilos, A., and Tertilt, M. (2007). Mold for producing a ceramic heat shield element ,US Patent 2007/0007426 A

[5] Ganesh, I. and Ferreira, J. M. F. (2009). Ceramic Internatioonal, 35, 2007-2015 (2009).

[6] Lee, W. E. and Souzu, GP.. (2008). J. Eur. Ceram. Soc., 28, PP. 405-471

[7] Kim, B. M., Cho, Y. K., Yoon, Stevens, S. Y. R. H. C. Park. (2009). Ceramic international

[8] Schneider, H. and Wohllelon, K. (1981). Ceramic Internatioonal, 7, PP.130-136.

[9] Davis, R. F.. and Pask, J.A.. (1971).

High temperature oxides part ІV (editor A.M. Alper) Academic press, PP. 37-72